공정소개

미래를 준비하는 기업 (주)보원메탈의 연구개발 과정을 소개합니다.

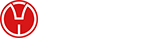

냉간단조 공정 시뮬레이션

보원메탈

공정소개

- 01 원재료

- 탄소강 및 합금강 등의 CHQ 선재를 제철 업체에서 구매하여 수입검사 후 사용함

- 02 단조

- 절단, 압출, 단조 등의 소성가공을 통해 제품의 형상을 2~6단까지 단계별 성형 가능한 공정

- 03 전조

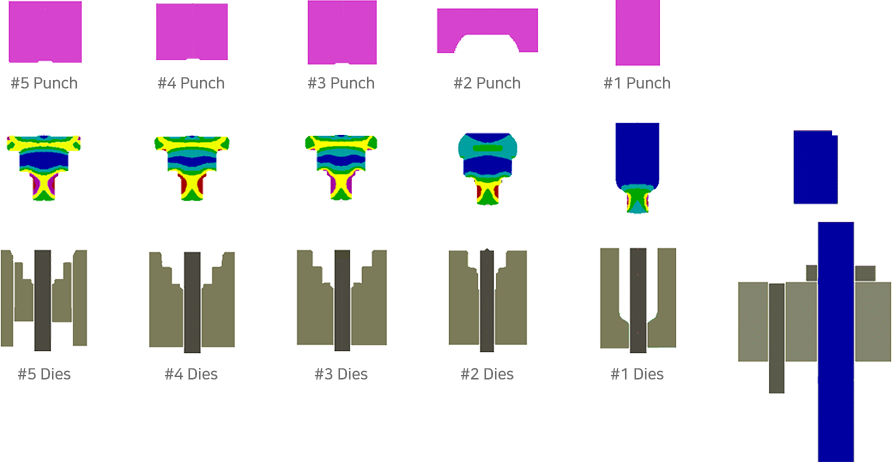

- 단조 된 제품에 금형을 이용해 나사산을 성형하는 공정

- 04 열처리

- 침탄, 풀림, 불림, 고주파, 조질 (Q&T)처리 등의 강도, 경도, 내마모성, 가공성, 내충격성 등을 부여하는 공정

- 05 표면처리

- 제품표면에 인산염피막, 아연 도금 등으로 금속의 내마모성과 내열성을 향상시키고 제품의 부식을 방지하기 위한 공정

- 06 포장

- 고객 요구사항에 맞춰 정품, 정량으로 최단 납기에 출하토록 준비하는 공정

- 07 출하

- 포장완료 된 완제품을 고객 요구 시기에 맞춰 납품

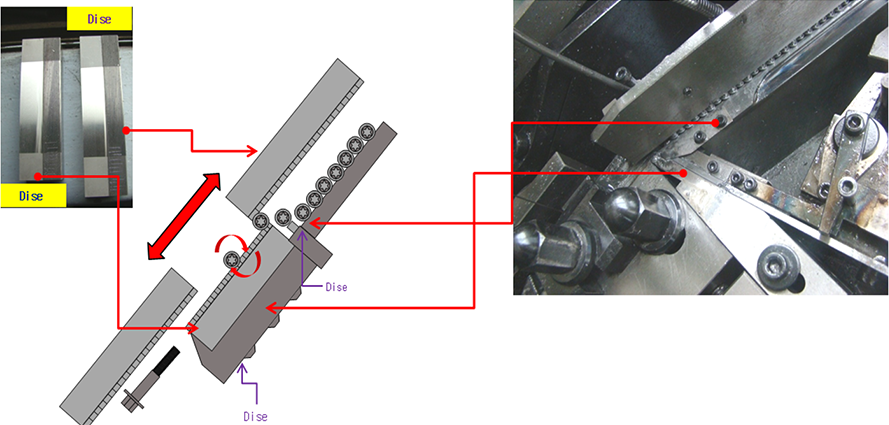

FORMER MACHINE 성능

1번 치기에 4단계~6단계의 성형 작업이 가능함으로 초기 셋팅시를 제외하고 크랭크 축 1회전 할 때 마다 1개의 제품이 나오며 비교적 단조압이 크고 형상이 복잡한 제품도 단 한번에 성형할 수 있어 생산 LEAD TIME 단축 및 설비 회전률이 높아 생산 CAPA 크게 향상

아울러 소재 절단면 및 제품을 트랜스 집게(이송집게) 로 이동시켜 기하공차 제품에 매우 유리

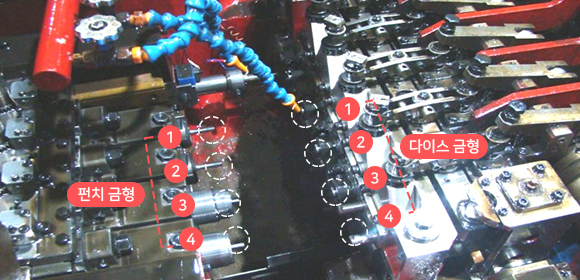

현설비의 경우 일반 볼트 포머가 아닌 파츠 TYPE으로 다이스 성형에서 펀치 성형으로 회전할 수 있는 기능 이 있어, 비교적 짧은 BUSHING 류 및 피어싱 제품에 매우 유리